随着全球对环保和可持续发展的日益重视,新能源汽车的市场需求突飞猛进。动力电池作为新能源汽车的重要部件,其生产步骤也备受关注,动力电池从原材料到成为电池,其过程较为复杂,所需设备也很多。下文小编就为大家讲解动力电池的生产流程以及需要用到的设备。

1. 活性材料制浆

动力电池生产的首道工序是将所需的活性材料,用真空搅拌机搅拌均匀,该工序的配方和控制会直接影响动力电池成品的质量与合格率,因此该工序的工艺流程对混料的步骤、配比、搅拌时间有着较高的要求。

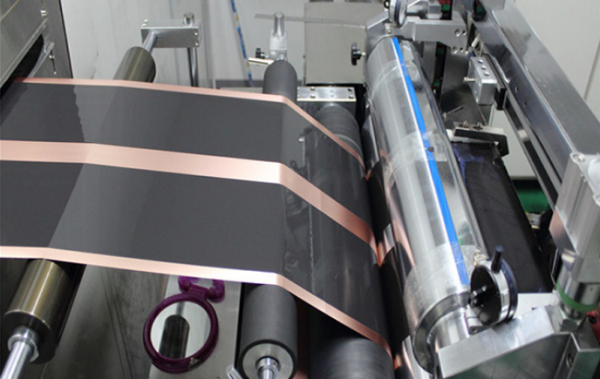

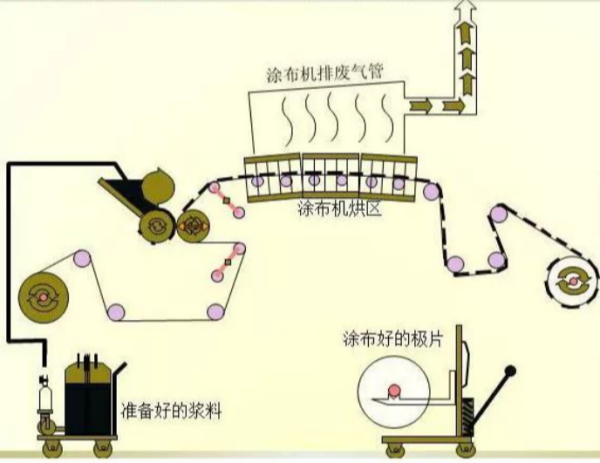

2. 涂布工序

将上道工序搅拌完成的浆料,均匀的涂抹到铜箔上,需要用到自动化设备是涂布机,通常涂布之前的铜箔为6微米厚,该工序要求极片的质量与厚度均匀,否则将或导致电池出现放电过快的情况,带来安全隐患。

3. 冷压与预分切

冷压步骤是将涂布好的铜箔利用冷压分切一体机进行机械挤压,其目的是为了将铜箔上的正负极材料压得更为紧实和均匀,使其附着效果更好,这道工序对提升动力电池的能量密度很重要;冷压完成的极片需按电池的型号进行分切,并需要通过显微镜来检查管控极片分切的毛刺,因为毛刺扎穿隔膜,容易导致电池使用时的安全隐患。

4. 切极耳和分条

极耳指电芯中将正负极引出来的的金属导电体,是充放电时的接触点,切极耳这道工序是通过设备——“激光极耳成型机”(过去是通过模具切割)将正负极的焊接耳朵和电池形状切出来。分条便是用切刀将电池极片进行分切。

5. 卷绕

该工序根据电池的形状进行方形卷绕和圆形卷绕,通过“转绕机和叠片机”以卷绕的方式组合成电池雏形,这里利用先进的CCD视觉检测设备可实现自动检测及自动纠偏,确保电芯极片不错位。

6. 注液

注液是指在电池芯内通过“注液机”注入充电所需的电解液,因为动力电池的充放电过程,需要依靠电解液运输电离子至另一电极,促进带电离子的交换,保障电池的循环性。

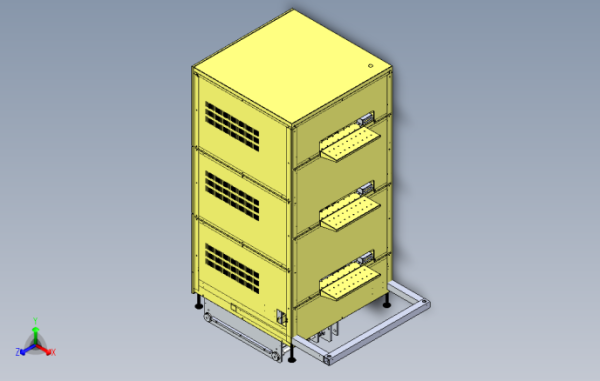

7. 烘烤

电池生产中的烘烤步骤,是为了电池内部水份能达标,从而使电池在整个寿命周期内具有良好的性能。

8. 化成

化成工序是指将注液后的电池内部进行激活,利用充放电让电芯内部发生化学反应形成SEI膜(SEI膜:是锂电池首循环时由于电解液和负极材料在固液相间层面上发生反应,所以会形成一层钝化膜,就像给电芯镀了一层面膜),用以确保后续电芯在充放电循环时的安全性。与此同时,还要经过X-ray监测、绝缘监测、焊接监测,容量测试等一系列过程;化成工序当中还包括,对电芯“激活”后第二次灌注电解液、称重、注液口焊接、气密性检测;自放电测试高温老化及静置保证了产品性能。

9. 打码

制造好的电芯单体需要有单独的二维码,标记生产日期、制造位置、性能参数等;追溯系统支持将每个电池的所有信息记录在案,出现异常情况时,可以随时追溯到生产信息;还能支持针对性的对后续改良设计提供数据支持。

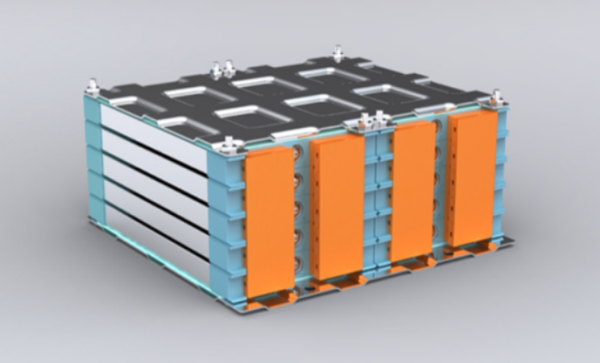

10. 成型模组

电池生产的必经流程便是将众多电芯组合在一起,加上保护电路和保护壳,就是所谓的电池模组。电池模组需要通过严格筛选,将一致性好的电芯按照精密设计组装成为模块化的电池模组,并加装单体电池监控与管理装置。

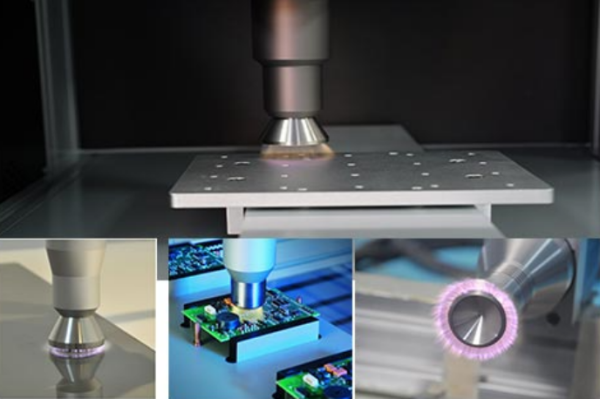

11. 等离子清洗

该清洗工序采用等离子技术,因为等离子清洗技术是彻底的剥离式清洗方式,其优势在于清洗后无废液,并且特点是对金属、半导体、氧化物和大多数高分子材料都能很好处理干净,实现整体和局部以及复杂结构的清洗,保障生产过程中产生的污染物不会附着在电芯上。

12. 测试

进行火烧、碰撞、模拟车祸挤压等测试,生产厂家的测试要高于国家硬性标准,保证电池不起火,不燃烧;经过这一系列的测试后,合格的批次产品才能与消费者见面。

(图片源于网络,侵权联系删除。)